供應(yīng):電鍍金剛石工具_(dá)電鍍金剛石工具圖片(認(rèn)證企業(yè))

2023-02-25 09:03:05

金剛石粉末沉積在400℃開始

一般在400攝氏度開始,甚至更低,這依靠沉積條件和膜中的摻雜物電鍍金剛石工具,由于成分組成的變化將使材料面積和屬性發(fā)生變化金剛石工具電鍍,限制了DLC在超400攝氏度環(huán)境中的應(yīng)用。

DLC的熱穩(wěn)定性一般是氫的釋放相關(guān)的,進(jìn)而導(dǎo)致結(jié)構(gòu)塌陷為更多的sp2鍵網(wǎng)絡(luò),使材料石墨化。有報(bào)道說熱激發(fā)也誘發(fā)了taC膜的變化,使sp3鍵轉(zhuǎn)化為sp2鍵,釋放在低溫100攝氏度開始,在600攝氏度則完全釋放,熱釋放減少了taC膜的內(nèi)應(yīng)力,增加了它的電傳導(dǎo)性。

合金磨頭現(xiàn)已成為鉗工及修理工的工具金剛石鋸片電鍍,主要是因?yàn)樗哂泻芏鄡?yōu)點(diǎn),它不僅可以加工鑄鐵、鑄鋼、碳素鋼、合金鋼、不銹鋼、銅、鋁等各種金屬以及大理石、玉、骨等非金屬,且加工硬度可達(dá)HRA≥85。所以說,合金磨頭基本上可取代帶柄小砂輪,和小砂輪相比且無粉塵污染。

實(shí)踐證明,合金磨頭的加工效率比手工銼刀提高數(shù)十倍,比帶柄小砂輪提高近十倍;同時(shí)能加工出各種形狀模具型腔,加工質(zhì)量好、光潔度高;而且耐用度比高速刀具提高十倍金剛石磨盤電鍍,比小砂輪提高200倍以上。另外,整個(gè)合金磨頭掌握方便,使用簡單,安全可靠。

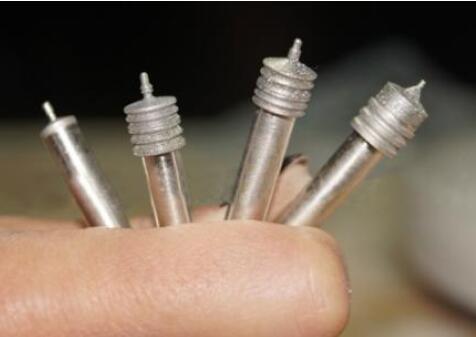

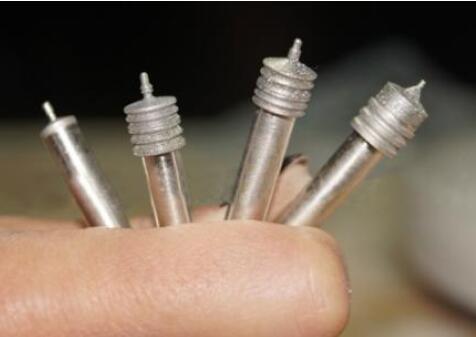

電鍍金剛石磨頭是磨頭模具中的一種,是一定的結(jié)合劑將磨料粘結(jié)起來,一般安裝于磨床、打磨機(jī)、拋光機(jī),或者是其他特別的安裝工具當(dāng)中。廣泛應(yīng)于與光學(xué)鏡頭、棱鏡、手表玻璃、藍(lán)寶石玻璃,通過對各種工件進(jìn)行加工,達(dá)到磨削、打磨、拋光的效果。按照使用用途可以分為以下幾種:

1、研磨類:主要安裝于磨床的磨頭,對工件進(jìn)行內(nèi)圓磨、外圓磨等磨削、研磨,加工時(shí)可以分為粗磨和細(xì)磨。

2、打磨類:一般用于打磨攻堅(jiān)的毛刺,或者對工件表面進(jìn)行精度不高的加工,利用打磨機(jī)、電動(dòng)、氣動(dòng)等工具高速運(yùn)轉(zhuǎn)達(dá)到打磨的效果。

3、拋光類:專門對表面光潔度要求比較高的加工而是用,是需要單獨(dú)加工的工序。

金剛石磨頭的鋒利度應(yīng)該如何提高 金剛石磨頭在工作時(shí),需求是鋒利,在此基礎(chǔ)上才有工作壽命等進(jìn)一步需求。而影響磨頭鋒利度的原因非常復(fù)雜。包括了金剛石的品質(zhì),類型,濃度,配方設(shè)計(jì)等等,此外,與酚醛樹脂的選型,固化工藝等也有很大的關(guān)系.我們通過對酚醛樹脂固化機(jī)理的深入研究,提出了如何提高磨頭鋒利度的改善方案,特別指出了固化工藝的重要性,并推薦了新型的填料.

1、磨頭工作中的化學(xué)反應(yīng) 磨頭在工作過程中,隨著摩擦生熱,溫度不斷升高,主要會(huì)發(fā)生兩大類化學(xué)反應(yīng):一是空氣中的氧氣會(huì)使酚醛樹脂發(fā)生氧化反應(yīng),我們可以從酚醛樹脂的TGA分析曲線看出這個(gè)反應(yīng)變化的過程。二是部分填料的氧化反應(yīng)。 1)酚醛樹脂的分解,是磨頭磨損的主要化學(xué)因索。因此如何提高樹脂的結(jié)合強(qiáng)度是我們研究的基礎(chǔ)。包括樹脂本身的耐溫性能和它固化結(jié)構(gòu)的耐溫性能。當(dāng)然,據(jù)此也可以調(diào)整磨頭的鋒利度。 2)酚醛樹脂如果有氮?dú)獗Wo(hù),那么它的熱分解溫度點(diǎn)將大大推遲,也就是說,減少磨頭工作環(huán)境中的氧氣將能提高磨頭的高溫性能,提高對金剛石的把持力,使之充分發(fā)揮作用;

3)熱量是導(dǎo)致樹脂分解的主要原因,那么減少不必要的熱量的產(chǎn)生,應(yīng)該可以提高對金剛石的充分利用。

2、樹脂固化的基本原理 我們知道酚醛樹脂在不同的固化溫度下會(huì)發(fā)生不同的反應(yīng),因此我們知道,溫度的升高,不僅僅導(dǎo)致反應(yīng)加快,更在超越180℃點(diǎn)后直接發(fā)生完全不同的固化反應(yīng)。這個(gè)反應(yīng)導(dǎo)致磨頭更硬,更耐高溫,但是也更脆。同時(shí),提高含量能提高交聯(lián)密度,使磨頭產(chǎn)生類似的效果。為了提高鋒利度,則可以據(jù)此多向選擇。

金剛石磨頭特性對磨削效果的影響

磨削加工和其他機(jī)槭加工一樣,主要要求能經(jīng)濟(jì)地獲得高 的生產(chǎn)效率和良好的加工質(zhì)量,同時(shí),要求降低金剛石磨頭和修整工 具一金剛石的消耗。而耍滿意的達(dá)到上述耍求,是和機(jī)床狀 態(tài)、金剛石磨頭特性、工件的性質(zhì)和批量、磨削工序的特點(diǎn)以及操作 技術(shù)和管理水平等一系列因素有關(guān)的。下面主要談?wù)劷饎偸ヮ^的特 性是如何影響磨削效果的。

(一)金剛石磨頭特性對磨削生產(chǎn)率的影響

磨削生產(chǎn)率與金剛石磨頭的切削性能和單位時(shí)間內(nèi)參加磨削的磨 粒數(shù)量有關(guān)。金剛石磨頭的切削性能好、單位時(shí)間內(nèi)參加磨削的磨粒 數(shù)多,磨削生產(chǎn)率就高。因此,從金剛石磨頭方面來看,要提高生產(chǎn) 率,主要應(yīng)從這兩方面考慮。

1.金剛石磨料的粒度是影響磨削生產(chǎn)率的主要因素。金剛石磨料顆粒 大,磨削深度可以增加,每顆磨粒切去的金屬就多,生產(chǎn)率就 高。因此,在滿足光潔度要求的前提下,應(yīng)盡量選用粗一些的 粒度。例如,磨鋼錠和鑄件打毛刺時(shí),一般選用16*??20?的粗 粒度金剛石磨頭;曲軸軸頸的粗磨選用36?粒度,精磨用46*粒度;磨 機(jī)床軸類零件,一般選用46*??60#粒度較好。

又如磨削螺紋,過去為了保證達(dá)到一定的尖角,粒度一般 選得較細(xì)。近來,在其他因素的配合下,粒度可以選得粗一些, 可以提高生產(chǎn)率,加工精度并不會(huì)降低。

2.金剛石磨頭硬度也是影響磨削生產(chǎn)率的一個(gè)因素。硬度適當(dāng) 降低,可以改善磨頭的自銳性,即磨鈍的磨粒容易脫落,能經(jīng)

常保持鋒利的切削刃口,使金剛石磨頭保持良好k切削性能I同時(shí), 還可戚少磨頭的修整次數(shù),生產(chǎn)率也就可以提高。但要注意, 在切入磨削或成型磨削時(shí),降低磨頭的硬度,不容易保持磨頭 的正確兒何形狀,需要經(jīng)常修整磨頭,反而會(huì)影響生產(chǎn)率的提 高。